Comment graver proprement et rapidement un circuit imprimé, sans le matériel adéquat,

à savoir insoleuse principalement.

Je me suis retrouvé devant ce dilemme concernant la fabrication de mon insoleuse à LED.

En effet pour fabriquer l'insoleuse, il me faut réaliser ses circuits imprimés....

Le web est une manne généreuse d'informations de tout genre, j'ai trouvé l'astuce me permettant avec ce que j'ai sous la main de réaliser des circuits de ce type.

Voyons voir la suite pour connaitre la manœuvre.

Il nous faut, un PC, une imprimante laser (un photocopieur laser fonctionne également), un fer à repasser que l'on pourra remplacer par une plastifieuse, du papier brillant et fin type pub que l'on trouve dans nos boites aux lettres, de l'eau.

Voilà dans un premier temps ce qui nous permettra de tracer le typon sur nos platines.

Viendra ensuite le moment de la gravure du cuivre.

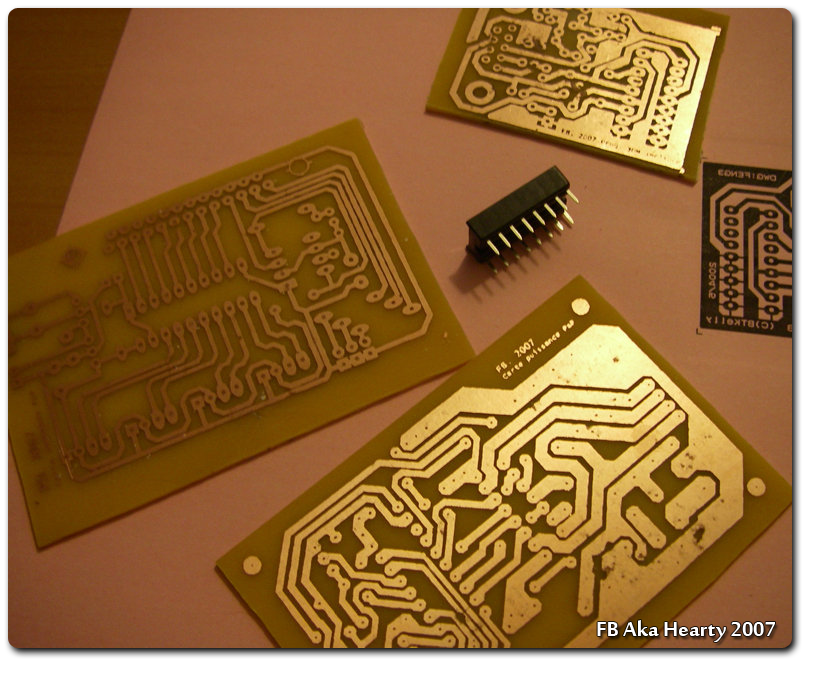

Impression du circuit sur la platine cuivrée

La méthode est extrêmement simple et efficace. En pratiquant avec soin les différentes manipulations, on obtient une qualité de circuit équivalente à l'insolation. Bien entendu, la qualité du toner (encre) de l'imprimante laser est un facteur déterminant à la qualité du rendu final.

Imprimer le typon, en prêtant attention au sens d'impression, sur du papier brillant et de préférence fin, le type de papier que l'on trouve dans nos boites aux lettres, je parle en effet des publicités diverses et variées, qui encombrent nos boites, et qui trouvent avec cette méthode une utilité autre que celle de finir directement à la poubelle.

Le typon imprimé est ensuite appliqué au fer à repasser, ou à l'aide d'une plastifieuse (voir illustration ci-contre), sur le circuit à imprimer vierge, préalablement nettoyé à l'acétone. Poser le coté encre du papier imprimé sur le coté cuivre de la platine, et appliquer le fer réglé au max. pendant environ une minute, temps qui dépendra de la puissance du fer et du type de toner.

Effectuer des mouvements (comme si vous repassiez un vêtement) avec le fer, en appuyant fermement.

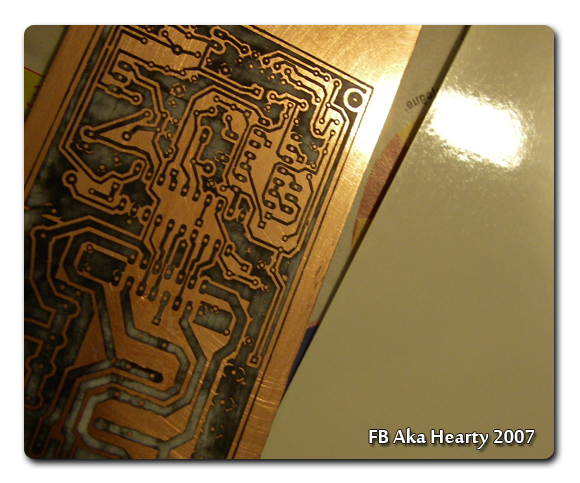

Rapidement, on peut constater que la feuille imprimée adhère au cuivre, signe que l'encre se liquéfie et colle au cuivre.

Ensuite, plonger le circuit dans un récipient contenant de l'eau. laisser détremper quelques minutes, puis commencer à peler délicatement le papier, si le papier est bien collé, avec le pouce, frotter le papier jusqu'à ce qu'il s'enlève par petits rouleaux.

Sur ce visuel il est spécifié de passer entre 5 et 8 fois le circuit, mais il s'agit d'une plastifieuse modifiée pour monter en température, voir l'article consacré sur le lien plus haut. Sans modif. il faudra plus de passage.

Au final il ne restera que l'encre collée sur le cuivre. Si le travail est bien fait, l'encre adhère vraiment bien sur le circuit, on peut même à l'aide d'une brosse à dent peaufiner le nettoyage du papier résiduel.

Vous aurez très certainement des ratées, qu'à cela ne tienne, nettoyez le circuit à l'acétone pour enlever l'impression ratée, et recommencer jusqu'à satisfaction. Au prix du papier pub., nous pouvons nous le permettre.

Il ne vous reste alors, plus qu'à graver le circuit.

Gravure du circuit

a - Perchlorure de Fer

La procédure habituelle est l'utilisation de Perchlorure de Fer que je ne détaillerais pas ici, parce que je trouve cette méthode lente et contraignante, c'est celle que j'utilisais dans les années 80. Il faut en effet, chauffer le perchlo. puis pour accélérer le processus de gravure ajouter un bulleur, similaire au système de bulles d'aquarium, et pour finir sur les défauts, le perchlo bien que présentant moins de danger que la méthode de combinaison d'acide, a le défaut de tacher.

b - Combinaison d'acide

Avant d'aller plus loin, il faut bien spécifier que la méthode que je vais décrire n'est pas anodine et demande des précautions d'usages, car elle emploie des matières dangereuses. Afin de limiter les risques, un équipement minimum est nécessaire pour se protéger.

Gants résistants aux produits chimiques.

Lunettes de protection.

Masque de protection (Ceux à cartouches pour peintre conviendront) pas obligatoire mais conseillé.

De préférence faire les manipulations en extérieur et près d'une source d'eau.

La partie chimique se compose de

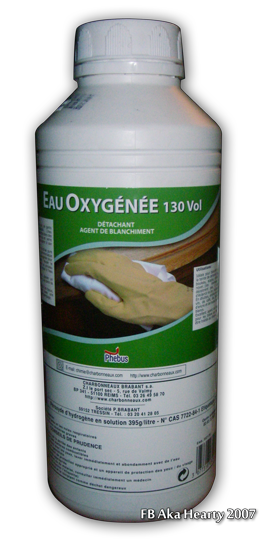

Eau oxygénée (peroxyde d'hydrogène) en forte concentration (130 Vol)

Acide chlorhydrique (25 ou 30 Vol )

Eau du robinet

Ces produits se trouvent en grande surface de bricolage (casto, Leroy merlin etc..)

une bouteille de 1 litre de chaque, vous permettra de graver un paquet de circuit.

Utiliser de préférence des récipients de verre pour le dosage, ainsi que pour graver, à défaut le plastique conviendra, mais le verre est plus lourd, donc plus stable, et reste propre avec le temps.

Les doses sont approximativement, de

une dose d'eau

une demi dose d'acide chlorhydrique

un quart de dose d'eau oxygénée

Et toujours dans cet ordre, l'eau en premier!

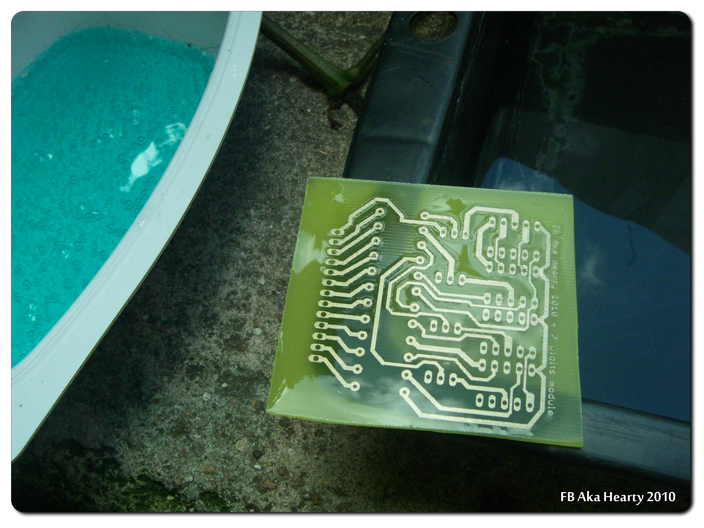

Si vous augmentez (de peu) les dosages d'eau oxygénée ou d'acide chlorhydrique la gravure sera accélérée, un circuit peut se graver en 2 à 3 secondes!!

Le mélange prend une belle couleur bleue turquoise et se met à bouillir au contact du cuivre.

Il ne se garde pas, ou pas longtemps en tout cas, il perd de son efficacité rapidement, aussi prévoyez de graver en lot vos platines, ou juste la quantité pour graver la platine.

Prévoyez un bac d'eau à proximité pour rincer le circuit et arrêter le processus chimique de dissolution du cuivre.

Lors de la gravure du circuit, ne pas mettre le nez au dessus du récipient, les gaz qui en émanent sont nocifs, donc préférez faire ces manips en extérieur à l'air libre, sans enfants ou animal de compagnie dans le secteur.

Si toutes ces précautions sont prises, cette méthode est imbattable.

Elle est si simple et accessible que l'on peut rapidement en oublier les dangers, voilà pourquoi j'insiste sur les précautions à prendre.

Le stockage de ces produits doit se faire dans un endroit sombre et hors de porté de toute main inexpérimentée.

Peroxyde d'hydrogène (Eau oxygénée) 130 vol, qui parmi ses multiples utilisations, sert à blanchir le bois.

Acide Chlorhydrique 25 à 30 vol, que l'on utilise entre autre pour le détartrage des sanitaires.

Étamage

Une fois gravé vos platines, il faut songer à protéger le cuivre qui s'oxyde rapidement et pour cela la méthode classique est de passer une fine couche d'étain sur l'ensemble du circuit. Un procédé chimique existe et permet un étamage à froid, seulement ce produit est non seulement extrêmement nocif et dangereux mais en plus onéreux.

Aussi j'utilise une autre méthode qui revient nettement moins chère pour un résultat tout aussi efficace, de la pâte à étamer que l'on badigeonne sur le circuit, qui une fois chauffé à la bonne température, fond et s'étale sur le cuivre le recouvrant ainsi de la couche d'étain de protection.

Lorsque la pâte commence à fondre, passer un coup de chiffon sur le circuit afin de bien l'appliquer. Une fois le résultat obtenu, nettoyer à l'acétone pour enlever l'excédent de produit résiduel. Après nettoyage, de nouveau un petit coup de chauffe pour obtenir un brillant de finition.

Pour la chauffe j'ai à disposition quelques manières de procéder.

Méthode lente mais sure, juste le fer à souder que l'on passe sur les pistes, l'effet est magique, mais en fonction du circuit un peu plus long.

Plus rapide mais demande de la dextérité,

un mini fer à souder à gaz, qui une fois la panne enlevée, fait office de mini chalumeau.

Ou une fois de plus, un fer à repasser réglé au maximum. Préférez un vieux fer de récupération, les différentes manipulations auxquelles il servira pourraient l'encrasser à la longue

Une autre méthode est possible, à l'aide d'un décapeur thermique, mais la manipulation demande de la dextérité sans trop s'attarder sur le circuit au risque de le bruler, en trouvant le temps de chauffe et le coup de poignet adéquat il est cependant possible d'obtenir le résultat escompté.

Pâte à étamer couramment utilisée en plomberie que l'on déviera de son utilisation habituelle pour nos propres besoins.

Il existe d'autres marques, Rothenberger,Weld team, chez Casto ou Leroy Merlin. Vérifiez le temps de fusion du produit, plus il sera bas, meilleur ce sera.

La Castolin, par exemple est dispo chez BricoDépot pour moins de 8 euros et vous servira pendant quelques années à raison de plusieurs centaines de circuits!

Découpe

La découpe de platine est une question qui me revient régulièrement, aussi j'ajoute ce petit paragraphe permettant de répondre aux interrogations futures.

J'utilise ce type d'outil, un coupe carreau électrique, acheté il y a quelques années pour moins de 30 €, que l'on peut se procurer dans n'importe laquelle des enseignes que j'ai cité plusieurs fois plus haut.

A utiliser de préférence en extérieur, remplir le bac d'eau permettant de contenir les particules de résine et fibre de verre. La découpe est rapide et nette.

Je procède ainsi, découpe plus large du circuit, transfert, gravure, puis redécoupe précise selon le tracé gravé, enfin un petit coup de lime afin d'ébavurer et arrondir les angles, le circuit est prêt.

Attention aux doigts pour les maladroits!

Il ne vous reste plus qu'à coloriser puis sérigraphier et vernir votre circuit pour lui donner une finition quasi-professionnelle.

56 commentaires :

Merci beaucoup pour les info ;)

Bonjour,

Si le calepin en ligne peut servir

de source d'informations à d'autres,

j'en suis ravi.

;)

Salut hearty,

Alors j'ai eu mon imprimante laser et aussi ma plastifieuse (elle ne chauffe pas à 180°C par contre mais bon comme tu m'as dis ce n'est pas obligé d'en avoir une qui chauffe à 180°C) mais je bloque un peu sur la manip en faite c'est au niveau du transfère d'encre que ça bloque en effet à chaque fois j'ai un bord avec des pistes coupées :s aurais-tu une technique pour que le papier ne se décolle pas de la plaque pendant que je la passe dans la plastifieuse (je fais une dizaine de passage dedans, à la fin ça me brûle un peu les doigts ^^').

Sinon après pour la gravure c'est nickel j'ai fais un essaie avec un petit typon mais malheureusement je n'ai pas eu toutes les pistes à cause du problème cité plus haut :'(

Et merci pour ces précieux infos :)

Bonjour,

Content que tu ais le matériel ;)

Quelques conseils pour améliorer le transfert,

si la plastifieuse ne monte pas suffisamment

en température.

Laisse préchauffer la plastifieuse, avant de passer la platine.

Nettoie bien la platine à l'aide d'un produit

comme le CIF ammoniacal, ou encore du Mirror.

ce sont des liquides légèrement pâteux et abrasifs.

Le cuivre va briller comme un miroir.

Ensuite dégraisse le à l'acétone.

N'y met plus les doigts surtout pour éviter

tout dépôt parasite.

Passe la platine, sans transfert, dans la plastifieuse, pour préchauffer le cuivre.

ensuite tu plaques le transfert, et positionne

le bien des le début, car l'encre va commencer à coller.

et enfin, effectivement prévois un gant.

;)

Merci pour l'article ! Question à propos de la plastifieuse. Est-ce qu'il faut faire attention à l'épaisseur maximale ? (mon PCB fait 1,6mm d'épaisseur de mémoire). Est-ce que t'aurais un modèle de plastifieuse à conseiller ?

Bonsoir,

Heureux que cela puisse servir.

J'ai des platines de près de 2mm qui passent

parfaitement sur le modèle de plastifieuse

que j'utilise.

Comme tu peux le voir sur l'une des photos.

La marque est "PAVO".

Qui ne nécessite aucune modification mécanique.

Elle fonctionne telle que mais une augmentation

de la température est préférable.

Un article sur la gestion de la température

est également publié.

A bientôt.

;)

Ca y est, premier PCB gravé ! Merci pour les infos !

La plastifieuse peach avale sans trop de problemes 1.6mm mais elle a du mal a chauffer cette epaisseur. J'ai du m'aider d'un seche cheveux pour que ma plaque reste bien chaude entre 2 passages...

Bonjours et bravo pour ces tutoriels vraiment réussit et en plus de ça très intéressant.

Je suis en train de faire un montage avec des transistors et j'essaie de faire un circuit format A4.

Problème: le papier publicitaire, je ne sais pas lequel prendre car il y en a plein donc si vous pouviez m'éclairez sur ce point.

Merci d'avance ;)

Bonjour,

Tout papier fin et lisse, dit glacé ou couché, fera l'affaire.

Le mieux est de faire des essais avec différents papiers,

vous constaterez que certains sont plus adaptés, en se décollant facilement,

d'autre il faut les éplucher plus longtemps.

J'utilise un peu de tout à vrai dire,

mais le plus souvent du papier pub Lidl.

Certains magazines de qualités ou encore brochures

de voyage, sont également excellents ils se décollent

presque de façon magique.

J'espère que mes réponses seront utiles.

Merci pour le commentaire.

A bientôt,

;)

Merci beaucoup, je vous enverrai des photos de mon montage si je le réussit.

Bonsoir,

Il n'y a pas de raison pour que cela ne réussisse pas.

C'est simple, rapide, et surtout en cas de mauvais transfert,

nettoyer à l'acétone, et recommencer.

Oui avec plaisir les photos :)

A bientôt,

;)

Bonsoir, me revoilà, pour les circuits très fins, auriez vous des conseils pour enlever la pellicule de papier délicatement?

Bonjour,

Lorsque la chauffe est à la bonne température,

l'encre colle parfaitement.

Qu'utilisez-vous le fer à repasser ou une plastifieuse?

;)

Bonjour et excusez moi pour l'attente, un fer à repasser 2000W.

Bonsoir,

Avec le fer à repasser,

à la température maximale

vous devriez pouvoir imprimer des pistes

extrêmement fines.

Il faut juste trouver le bon timing.

pas assez repassé, ne colle pas

trop, l'encre bave.

L'avantage de cette méthode est de pouvoir

tester sans gâcher de plaque.

Une fois rodé, vous aurez le bon geste et le bon temps.

Mais dès que l'occasion se présente,

je vous conseille d'investir dans une plastifieuse,

pour environ 15 euros dans les grandes surfaces.

Puis, pour parfaire la manip, faire la modification

afin de lui permettre de monter un peu plus en température.

Voir l'article consacré, "Plastifieuse pour transfert de typon sur PCB"

A bientôt,

;)

Excellent tutorial, très bien expliquer sur cette méthode très peu connue et économique.

je fait comme ça depuis quelque années, il y a rien de mieux et économique.

A bientôt

Bonsoir,

Hey! JC content de te voir par ici.

Quelle excellente surprise.

A bientôt l'ami,

;)

Salut Hearty,

je m'aperçois que j'ai tout le matos (de récup) pour faire un essai. il ne me manque qu'un typon pour faire une copie laser...

je vais bien trouver un bout de PCB dans mes stocks..

merci pour ton tuto très complet.

je remplacerai certainement le fer par une plaque électrique thermostatée qui me sert pour mes

bains-marie

Rupek ;)

Bonsoir,

Content que cela puisse servir.

La méthode à l'avantage de ne recourir

qu'à des éléments courants et/ou faciles d'accès.

Le résultat du rendu final est équivalent à ce que l'on obtiendrait d'un tirage par insolation.

Le prix d'un PCB non pré-sensibilisé est d'un coût inférieur.

A bientôt,

;)

est ce-qu'il n'y a pas de nouveau sur ce blog MrHearty?

Bonsoir,

Merci de l’intérêt porté à ce blog. :)

Quelques projets sont en cours.

Des que possible je prendrais le temps de mettre en ligne le compte rendu de mes expériences.

A bientôt,

;)

Salut j'aimerai essayer mais quelle genre de plaque prendre ? il y en a des différentes sur les sites je comprend rien epoxy brut,époxy présensibilisé ect...

et l'Étamage et t-il obligatoire ?

merci d'avance.

Bonjour pour utiliser la méthode décrite ici,

il faut des plaque non pré-sensibilisées,

justement parce qu'elles sont moins chère que les pré-sensibilisées, qui demande une insoleuse pour réaliser l'impression.

Il n'y a pas milles types de plaque.

juste en époxy pour la partie isolante, et avec son cuivre nu ou avec une couche de vernis photo-sensible.

Nous utilisons les plaques à cuivre nu.

L'étamage n'est pas obligatoire, juste conseillé.

;)

bravo pour ce magnifique tutoriel!!...

bonnes fêtes..

Bonjour,

et merci pour ce sympathique commentaire.

Bonnes fêtes également ;)

A bientôt,

;)

Merci pour ce tuto qui m a vraiment servi pour graver mon premier circuit.

Résultat garantie à 100% même avec une faire à repasser.

Bonsoir,

ravi que cela puisse servir.

Je vous souhaite une bonne année 2013 avec plein de projets en perspective.

A bientôt,

;)

Bonjour, j'ai acheté du papier glacé photo et j'ai imprimé sur une imprimante laser mais lorsque je réalise mon transfert l'encre fond et ne se transfert pas sur le circuit savez vous pourquoi?

Bonjour,

Peut-être que le papier photo n'est pas adapté,

ou encore la platine de cuivre mal nettoyée.

Mais pourquoi avoir dépensé dans du papier photo, alors que le papier des publicités convient parfaitement.

Voilà comment je procède:

je prends un bâton de colle stick, vous savez les bâtons de colle que l'on utilise à l'école.

le papier des publicités est souvent trop fin pour être correctement entrainé par l'imprimante,

donc je le colle sur une feuille blanche normale.

A l'aide du bâton de colle je fais un trait en haut, en bas et je colle, juste histoire de maintenir la pub sur la feuille blanche.

Je n'utilise pas de scotch qui pourrait fondre et endommager le four de l'imprimante.

je laisse de la marge pour imprimer le typon bien sur, donc je découpe toujours ma pub environ 3 à 5 cm de plus haut et bas.

Puis j'imprime mon circuit.

Ensuite pour le circuit à imprimer.

Veillez à bien le nettoyer.

Ma méthode, du Cif ou équivalent moins cher, ou encore du mirror, ces produit nettoyants sont pâteux et abrasifs, c'est ce qu'il faut.

une petite goutte sur un sopalin, et vous frottez énergiquement votre cuivre sur toute la surface en insistant sur les coins.

Cela va noircir, laissez sécher, 10 à 20 secondes, puis avec un sopalin propre, frottez à nouveau le cuivre pour le nettoyer, ce dernier va briller comme un miroir.

Dernière étape, passez un coup d'acétone, pour finir de dégraisser le cuivre.

Prenez garde à ne pas toucher le cuivre pendant ces étapes, pour ne pas laisser de trace de doigts.

Vous avez votre typon, votre circuit propre, plus qu'à transférer, si c'est au fer à repasser, régulateur réglé au max, et posez votre fer sur l'ensemble typon/circuit en appuyant sans bouger, juste histoire de monter la température, le toner commencera à fondre et coller.

Ensuite délicatement mais fermement, commencer à bouger le fer, pour bien presser partout.

Si le toner ne colle toujours pas après tout cela, vérifiez qu'il s'agit bien d'une laser.

J'ai eu plusieurs mails ou finalement, les utilisateurs s'acharnaient en vain, mais n'avaient pas compris que leur laser était en fait une jet d'encre...

J'espère que cela vous apportera quelques lumières.

N'hésitez pas à me montrer vos résultats par photo.

A bientôt,

;)

Bonjour et merci pour vos explications.

J'ai trouvé dou venait le problème c’était l'encre du tonner qui est de mauvaise qualité j'ai essayé sur une autre marque et tout fonctionne nikel.

Merci encore

Good job with the post!!

Hi,

Thanks for your kind comment,

;)

Bonjour HeartyGFX,

J'aurai une question à poser au sujet de la gravure du circuit. Je vais donc resynthétiser ton procéder en espérant que tu me reprendras si je me trompe :

1) On imprime le typon sur le circuit imprimé brut -> On obtient notre plaque de cuivre (circuit imprimé) avec notre dessin a l'encre noir cf tes photos (après nettoyage etc)

2)On prépare la solution de gravure et on trempe notre circuit dedans.

C'est la que quelque chose m'échappe sur la photo quand tu ressort le circuit, l'ancre de l'imprimante noir n'est plus visible, ça voudrait dire que la solution a bouffer l'ancre ... or si l'ancre est bouffer en théorie le cuivre qui etait en dessous est également exposer a la solution au meme titre que le reste de la plaque initial non ?

Donc voici les questions que je me pose :

Q1) Il faut garder un oeil sur la gravure et l'enlever on bon moment si on est dans le scénario qu'une longue exposition bouffe le cuivre autour , puis l'ancre , puis le cuivre sous la fut ancre ?

Q2) Est-ce que j'ai craquer et qu'en faite tu ressort bien le circuit avec l'ancre toujours présente mais le fait de nettoyer a l'acétone enleve la couche d'ancre et le circuit est tout beau tout propre (cf ta photo après gravure)

Q3) Est-ce que j'ai loupé une étape ^^"

Merci pour ta réponse

Cordialement,

Bonsoir,

Il s'agit d'un effet optique sur la photo, le rinçage forme une pellicule d'eau qui reflète le ciel clair.

En réalité l'encre est toujours présente, autrement comme tu le laisses supposer, le cuivre se serait dissout partout.

L'étape après le rinçage à l'eau est le nettoyage à l'acétone qui élimine l'encre laissant ainsi le cuivre propre et brillant.

Cela dit, il te faut surveiller la gravure, trop longtemps plongé l'encre ne résiste pas aux attaques des acides.

Selon le dosage des acides cela va de 4 ou 5 secondes à 1 ou 2 mn.

En secouant la platine dans l'acide (avec des gants!) cela accélère encore plus la gravure.

Veille à ce que le cuivre découvert soit éliminé sans tarder plus longtemps pour éviter d'attaquer les pistes.

Une fois satisfait, rince aussitôt.

Donc tu n'as ni craqué, ni loupé quoi que ce soit.

A bientôt,

;)

Bonsoir GFX,

Merci pour le partage, il me semble, a la lecture de ton tuto que rien ne s'oppose a la création d'un circuit double face.

Pourrait tu valider ce point ?

Merci

Bonjour,

Tu as parfaitement raison, rien ne s'y oppose, il faut néanmoins être méticuleux lors de la réalisation du double face.

La méthode que je préconise est la suivante:

Imprimer les deux faces du circuit, soit sur une seule feuille, soit deux feuilles séparées, puis accoler les deux cotés imprimés face à face.

Ensuite à l'aide d'une lampe ou sur la vitre d'une fenêtre (en plein jour) par transparence, caler les deux impressions afin que la superposition soit parfaite.

En utilisant un bâton de colle (type colle scolaire UHU) tracer un "U" autour de l'impression, soit 3 cotés sur les 4.

Cela permettra de confectionner une sorte de pochette (ou enveloppe) en collant les deux impressions.

Laisser de la marge autour de l'impression, cela permettra de replier l'ensemble.

Puis, insérer la platine vierge double face, dans la pochette, (si tu as bien suivi, les impressions se trouvent à l'intérieur de la pochette)

Toujours par transparence à l'aide d'une lampe ou toujours la fenêtre, caler la platine sur la zone imprimée.

Enfin, en prenant soin de ne pas bouger la platine, replier les les 4 cotés, de manière à avoir la platine parfaitement emballée, comme un paquet cadeau.

De la sorte, l'on peut réaliser le transfert, soit avec un fer à repasser, soit avec la plastifieuse.

Évidemment, la marge laissée autour de l'impression doit être suffisante pour permettre de rabattre les bords et les fixer de nouveau avec le bâton de colle, mais pas de trop au risque de laisser trop d'épaisseur papier (c'est surtout gênant pour les plastifieuses).

Je ne sais pas si j'ai été suffisamment clair pour être compris.

N'hésite pas à demander un complément d'information le cas échéant.

A bientôt,

;)

Bonjour,

Le papier de publicité ne donne qu'un résultat médiocre, il faut utiliser du papier photographique, car le support est une gélatine, la surface est comme une glace, pas d'aspérité de la surface, vérifier au compte-fil d'imprimeur, par contre les papiers glacés des publicités en on beaucoup, cela provoque, dans vos piste des trous, les bords en dentelle, le travail est médiocre, nous avons fait beaucoup de tests, sur différents support, regarder les photographies de ce site les cuivres sont

parsemés de trou de mite, la méthode fonctionnement, mais uniquement avec du papier photographique, de chez CORA par exemple premier prix, prix très abordable format A4,il faut regrouper le maximum de cuivre sur cette feuille pour réduire encore le prix.

Ceci n'est qu'un conseil pour de la qualité de votre cuivre, et d'un travail de qualité.

Cordialement

Bonjour,

Il est vrai que le papier photo donne de bon résultat également,

seulement le prix du papier photo est loin d'être abordable, d'autant qu'il faut utiliser le papier destiné aux imprimantes laser.

La version classique que l'on trouve en grande surface, est destiné aux imprimantes jet d'encre, qui n'est pas donnée non plus, et peut détériorer définitivement le four de l'imprimante laser.

Qui plus est, il existe différentes qualités de papier utilisées pour les pubs ou magazines, à vous de faire le bon choix.

Enfin, vous remarquerez que sur la troisième image, le circuit est justement réalisé avec du papier photo pour imprimante laser, on voit le circuit et le papier à sa droite.

J'ai également testé différents supports, je maintiens que le papier pub de certaines enseignes donne un excellent rendu.

Libre à chacun d'utiliser ce qui lui conviendra.

Merci de votre intervention.

A bientôt,

;)

Bonjour,

j'ai une question concernant l'impression du typon. Le temps entre le moment où est imprimé le typon et le moment où on l'applique sur la plaque de cuivre a t elle une importance?

Cordialement

Bonsoir,

Aucune importance puisque le toner est une poudre de plastique fondue sur le support papier, et que la méthode décrite, consiste à re-fondre le plastique pour le coller sur le cuivre.

A bientôt,

;)

Salut,

merci pour tes infos, c'est vraiment bien expliqué.

j'utilise la méthode Toner transfer pour fabriquer mes PCB, et jamais eu de souci.

Par contre j'ai voulu étamer mon circuit, mais je n'y arrive pas. Peut être pourras-tu m'aider?

J'utilise de la pâte à étamer (de la castellin pour être plus précis) avec un décapeur thermique, mais je n'arrive pas au résultat escompté.

J'applique la pâte avec un pinceau (une fine couche) sur l'ensemble du PCB, puis je viens chauffer avec le décapeur. La pâte change légèrement de couleur (gris foncé) et durcis, puis plus rien.

Je me retrouve avec une couche de pâte durcis sur mon PCB (sur et entre les pistes).

Si je continue à chauffer il ne se passe rien. (j'ai déjà essayé, mais comme il ne se passe rien, j'ai continué 5 minutes et mon PCB a commencé à fumer).

A aucun moment la pâte fond...

Je ne sais pas d’où vient le problème, je dois mal me débrouiller, peux-tu m'aider?

Merci

Bonsoir,

Prends soin de bien mélanger la pâte, bien mixer le décapant et le précipité d'étain.

Il se peut qu'il n'y ait pas assez d'étain lorsque tu badigeonnes le circuit.

Je confirme qu'avec le décapeur thermique c'est assez délicat, il faut bien prêter attention à ne pas trop chauffer la platine au risque de la bruler, tout en chauffant suffisamment pour fondre l’étain.

Vois également ce que tu entends pas "fine couche" trop fine peut-être la raison du manque d'étain à fondre.

Éventuellement, si tu constates une couche grise qui ne change plus d'état, nettoie à l'acétone, puis réchauffe pour apporter le brillant de finition.

Entraine toi sur un morceau de PCB de brouillon jusqu'à comprendre le coup de main et le timing de chauffe.

Tiens moi au courant de tes essais.

A bientôt,

;)

Bonjour,

méthode intéressante et bien expliquée. Une question tout de même : qu'est-ce qu'on fait du mélange à la fin ? On le jette aux toilettes ? On le récupère et on l'amène en déchetterie ?

Merci

Bonjour,

Les substances utilisées dans cette méthode sont des produits relativement courants, que l'on évacue habituellement via les eaux usées, puisque l'acide chlorhydrique est utilisé, entre autre, pour détartrer les WC, et l'eau oxygénée pour le blanchiment, bois, cheveux, dents etc...

Il semble donc que cela ne pose aucun problème d'évacuation.

J'ai même lu quelque part que l'eau oxygénée contribuerait à la protection de l'environnement, apportant le complément nécessaire pour le traitement des eaux usées. -Chap 4 Page 9-

A bientôt,

;)

Salut,

je reviens vers toi pour te tenir au courant.

Malheureusement, ça ne le fait pas.

J'ai refais la manipulation en bien mélangeant la pâte et en appliquant une fine couche au pinceau.

Il y a eu du mieux, la pâte sèche, puis disparait au bout de plusieurs minutes, mais il faut que j'applique le décapeur au même endroit pendant plusieurs minutes, et le résultat n'est pas du tout homogène. Au final, il reste toujours des endroits ou la pâte ne disparait pas, même en insistant, et au bout d'un moment la surface de mon PCB noirci.

En plus il faut que je me rapproche au maximum de la surface du PCB pour avoir un résultat (max 3mm).

Je vois 2 raisons à ces problèmes:

-le PCB est en bakélite, plus fragile que l'epoxy

-le décapeur est un modèle premier prix de chez Brico Dépot, et la température annoncé n'est pas forcément la température réelle.

Il faudrait chauffer plus, et donc moins longtemps, pour permettre à la chaleur d'être suffisamment élevé en surface pour faire fondre l'étain, mais sans pénétrer dans le PCB.

Je pense essayer avec un mini chalumeau de cuisine à la place du décapeur, mais il faut d'abord que je m'en procure un.

Bonsoir,

Avant tout, fais un essais plus simple.

Badigeonne le circuit, et passe le fer à souder sur les pistes.

Si le produit est correctement déposé et dosé, tu dois avoir le cuivre qui se couvre d'étain "magiquement".

Il suffit de poser la panne du fer sur le cuivre et quasi instantanément la castollin fond sur le cuivre.

La méthode que j'utilise le plus souvent est le fer à souder à gaz, dont j'enlève la panne pour l'utiliser comme un mini chalumeau.

Ce genre de modèle.

;)

bonsoir et merci pour tout votre travail partagé.

Je me pose la question : est-il facile de remplir le mini chalumeau ? comment ? où trouve-t-on des recharges ?

Oups ! cela fait 3 questions !

Merci d'avance pour votre réponse.

Bonjour,

Il se recharge comme un briquet rechargeable, avec des petites bonbonnes que l'on trouve partout, personnellement j'achète les recharges au marché auprès des vendeurs de bazars tout à 1€ -ou 2-

Selon la fréquence d'utilisation, une bonbonne peut durer plus d'une année. j'en prends deux pour avoir de la réserve et je suis tranquille pour longtemps.

A bientôt,

;)

Bonjour, très bon tuto pour la réalisation de PCB. J'ai deux questions, la première concerne le type d'imprimante laser utilisable pour ce type d'utilisation, en fait j'ai besoin de changer mon imprimante quel modèle serait susceptible de faire ce type de travaux ? La deuxième concerne la plastifieuse le modèle présenté n'est plus en vente, est-ce que le modèle Pavo 8004072 Ecomaster Plastifieuse A4 ecomaster conviendrait à la place ? Merci et encore bravo ! Vincent.

Bonjour,

merci pour ce sympathique commentaire.

Concernant l'imprimante laser n'importe quel modèle conviendra,

il faut juste, comme pour l'achat d'imprimante destinée

à un usage normal, veiller à établir son choix en prenant

en compte le nombre de page imprimable par toner,

et surtout le prix du toner de remplacement.

La fourberie des fabricants visant plus le consommable

que sur le prix de l'imprimante en elle-même.

Pour le modèle de plastifieuse présenté, il semble que ce soit

le même que j'utilise, hormis la couleur des carters plastiques,

donc oui il devrait convenir.

;)

Bonjour, j'ai un petit soucis avec la tenue du toner sur le cuivre, j'ai utilisé un papier glacé (pub) pour le transfert et un fer à repasser thermostat sur Lin (presque à fond) au par avant j'ai nettoyé le cuivre avec un produit vaisselle et une éponge grattante, j'ai une photo mais je sais pas comment l’intégrer ? Merci pour vos idées !!! Cordialement. Vincent.

Bonjour,

Pour poster une image, faites une recherche avec comme mot clef, "hébergement image" (par exemple) et vous aurez une flopée de site permettant de stocker des images.

Ces derniers vous fourniront en retour un lien que vous n'aurez plus qu'à copier et coller ici.

Prenez par exemple hostingpics (au hasard).

Merci pour votre intérêt.

;)

Merci pour l'info donc suite à mon message précédant voici l'image :

http://hpics.li/17e07c4

Qu'en pensez-vous ? Je n'ai pas trop frotté de peur d'enlever tous le tonner mais il reste du papier sur les espaces à masquer est-ce un problème ?

Merci d'avance.

Bonjour,

dommage le reste semble propre...

Cependant l'avantage de cette méthode est que l'on peut recommencer à volonté jusqu'à satisfaction.

Un coup d'acétone et on recommence.

S'il reste du papier sur les espaces à masquer cela n'a pas d'importance, ce qu'il faut c'est libérer au mieux les zones à graver, -donc cuivre à nu-

Si le toner ne colle pas sur le cuivre c'est certainement qu'il y a une couche empêchant celui-ci d'adhérer.

Utilisez plutôt de l'acétone pour nettoyer votre cuivre au préalable, c'est plus efficace pour dégraisser, puis ne plus poser les doigts sur le cuivre, afin de ne pas contaminer, le cuivre nettoyé, du gras de nos doigts.

Comme indiqué dans l'article, personnellement je pratique de la manière suivante:

J'effectue un polissage du cuivre avec du mirror, en frottant le liquide pâteux, le cuivre devient noir, puis après un deuxième passage avec un sopalin ou chiffon propre, le cuivre pourrait presque faire office de miroir. enfin je dégraisse avec de l'acétone pour achever le nettoyage de ma platine.

Mon circuit est fin prêt pour le transfert.

A défaut de mirror, vous pouvez utiliser un détergeant type "Cif amoniacal" ou équivalent moins cher chez les hard-discounters, que vous trouverez sous l'appellation de "Crème à récurer", c'est abrasif à souhait sans pour autant dénaturer l'intégrité de la couche de cuivre.

Tenez-moi au courant de vos avancées.

;)

Bonjour !

C'est vrais que le tutoriel est bien réalisé. Une question cependant sur la partie chimique: pourquoi un si grand bac ? Y a t il un volume de mélange minimal par rapport à la surface du pcb à graver ? Ou je peux graver des pcb de 50x50mm dans un vieux boitier de k7 vidéo ?

Pierre.

Bonsoir,

Le bac n'est pas grand il s'agit sur la photo d'un emballage de danette.

et la solution eau/peroxyde/acide se trouve contenue dans le fond de l'emballage.

Il s'agit peut-être d'une impression sur la photo qui laisse penser que c'est un grand bac.

Il n'y a bien entendu pas de volume minimal, juste les proportions à respecter.

1 dose d'eau, 1/2 d'acide et 1/4 de peroxyde.

Merci pour l'appréciation,

A bientôt

;)

Enregistrer un commentaire