La stéréo-lithographie, qui jusqu'alors était au service des grands industriels évolue grâce aux avancées de la recherche sur les polymères. La démocratisation de ces technologies, rend de plus en plus accessible l'utilisation de celle-ci, y compris au commun des mortels tels que nous autres, particuliers, artistes ou passionnés.

Certains groupes de recherches universitaires ou encore de passionnés, dans le monde se penchent sérieusement sur le sujet, et des résultats commencent à poindre à l'horizon.

Le principe, la réticulation de monomère utilisant un photo-initiateur sensible au spectre UV, en clair le durcissement de résine en la soumettant à un rayonnement d'UV.

Aujourd'hui deux méthodes émergent du lot:

- Rayonnement au travers d'un vidéo-projecteur type DLP.

- Utilisation d'un rayon laser UV.

Un objet 3D modélisé sur ordinateur, sera projeté tranche par tranche sur un bac de résine sensibilisée aux UV.

Chaque tranche solidifiée s'empilera sur la précédente, ce qui permettra de reconstituer l'ensemble de la modélisation.

Chacune apporte ses avantages et ses inconvénients.

Je tenterais d'expérimenter les deux méthodes, avec les moyens du bord, lentement mais surement.

Ce sujet, fait l'objet de nombreuses expérimentations afin d'obtenir un résultat optimal tout en tachant de restreindre les coûts au minimum. Notamment le coup du consommable, c'est à dire la résine et son photo-initiateur.

Ce projet nécessitera d'aborder des matières telles que la chimie, l'électronique, la programmation, et enfin la modélisation 3D, le tout saupoudré de système D et d'à peu près.

L'expérience est passionnante, un vieux rêve devient réalisable, et faire parti des pionniers est assez enivrant.

Je tiens à remercier la société Seabase France, pour s'être prêtée au jeu, en fournissant une quantité d'échantillons suffisante pour me permettre de mettre en pratique les tests de photo-initiateur.

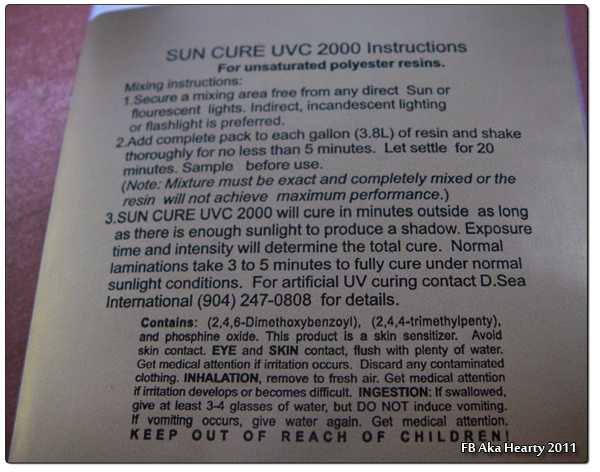

Sun cure UVC 2000.

L'expérience qui suit n'est pas de moi, j'ai regroupé et monté des vidéos de test d'une université, afin de donner un aperçu de ce dont je parle.

DÉBUT DES ESSAIS

Les essais débutent, à l'aide d'un projecteur DLP, équipé d'une lampe Xénon 55W boostée à 70W, et dont le principal filtre anti-UV est enlevé.

Avec l'aide de quelques amis sur internet, nous partageons nos essais respectifs sur un forum et tentons tant bien que mal d'évoluer dans ce monde qui nous était parfaitement inconnu.

Trois points sont mis en œuvres:

- La partie chimique, en tentant d'allier efficacité et prix de revient de la solution résine/photo-initiateur.

- La partie électronique, en développant une carte d'interface reliant le PC à la mécanique de l'imprimante 3D.

- La partie logicielle de gestion de la 3D, affichage, manipulation, extraction des tranches à afficher et commande de l'interface électronique.

CHIMIE

CHIMIE

les premiers essais se font à la main, rien n'est encore fait concernant le software et le hardware. je n'ai à ma disposition que la résine, un type de catalyseur UV et le vidéo-projecteur.

la partie centrale est gélifiée, elle demandera un durcissement plus appuyé, à l'aide de LED UV que j'ai à disposition.

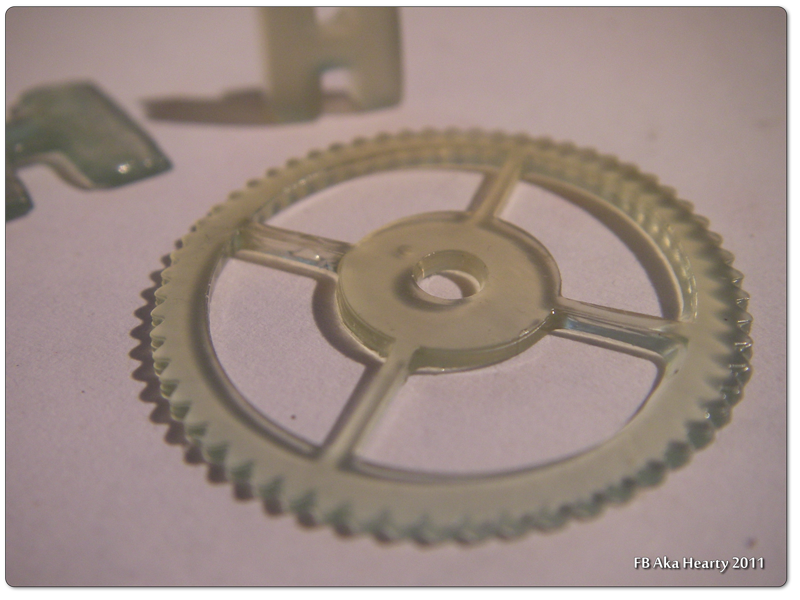

Le résultat.

Pas très jolie mais Ô combien significatif à mes yeux. d'autant qu'il m'aura fallut deux longues heures pour obtenir ceci. Mais ce n'est que le premier essais, permettant de défricher le terrain.

Quelques temps plus tard, une franche amélioration, le H de droite est 'aboutissement de près de trois heures, mais avec cette fois-ci une succession de tranche et une précision plus fine.

Plus tard encore, un modèle un peu plus élaboré, encore du temps de passé, mais la technique et le dosage s'améliore petit à petit.

Tout ceci, sans aucune mécanique ou logiciel dédié encore.

Projection de la forme, et ajout de résine pour chaque tranche, à la main.

les jours passent, encore et encore des essais de dosage de résine et photo-initiateur afin de réduire les temps de séchage.

Au départ j'étais à ~1 à 2 min pour une couche 1/10 mm, j'en suis aujourd'hui à 15 secondes.

Je suis passé par des phases de 15 min par tranche, mais c'était par excès de confiance, le vidéo-projecteur était placé trop loin de la résine.

ELECTRONIQUE

Entre les essais de résine, la conception du prototype de commande moteur pas à pas.

Utilisation d'un PIC et d'un double pont en H intégré en le L293.

Lorsque l'on travaille à l'économie, il faut constamment jouer d'astuce pour compenser le matériel manquant. J'ai constaté qu'en utilisant une LED UV en photo-diode à l'aide d'un voltmètre, on avait un équivalent de UV-mètre qui s'avèrera bien utile pour la suite des mises aux points.

Moins d'approximation et beaucoup confirmations, telles que pertes d'UV au travers de certains matériaux tels que verres, optiques, miroirs, grâce à l'UV-mètre du pauvre complètement dans l'esprit du DIY.

LOGICIEL

Pas très jolie mais Ô combien significatif à mes yeux. d'autant qu'il m'aura fallut deux longues heures pour obtenir ceci. Mais ce n'est que le premier essais, permettant de défricher le terrain.

Quelques temps plus tard, une franche amélioration, le H de droite est 'aboutissement de près de trois heures, mais avec cette fois-ci une succession de tranche et une précision plus fine.

Plus tard encore, un modèle un peu plus élaboré, encore du temps de passé, mais la technique et le dosage s'améliore petit à petit.

Tout ceci, sans aucune mécanique ou logiciel dédié encore.

Projection de la forme, et ajout de résine pour chaque tranche, à la main.

les jours passent, encore et encore des essais de dosage de résine et photo-initiateur afin de réduire les temps de séchage.

Au départ j'étais à ~1 à 2 min pour une couche 1/10 mm, j'en suis aujourd'hui à 15 secondes.

Je suis passé par des phases de 15 min par tranche, mais c'était par excès de confiance, le vidéo-projecteur était placé trop loin de la résine.

ELECTRONIQUE

Entre les essais de résine, la conception du prototype de commande moteur pas à pas.

Utilisation d'un PIC et d'un double pont en H intégré en le L293.

Lorsque l'on travaille à l'économie, il faut constamment jouer d'astuce pour compenser le matériel manquant. J'ai constaté qu'en utilisant une LED UV en photo-diode à l'aide d'un voltmètre, on avait un équivalent de UV-mètre qui s'avèrera bien utile pour la suite des mises aux points.

Moins d'approximation et beaucoup confirmations, telles que pertes d'UV au travers de certains matériaux tels que verres, optiques, miroirs, grâce à l'UV-mètre du pauvre complètement dans l'esprit du DIY.

LOGICIEL

ST Aka 3DSMan a développé un logiciel de visualisation 3D permettant d'afficher la figure à imprimer et de commander de l'interface électronique que j'ai mis au point.

La vidéo montre les premiers essais de communication entre le PC et le moteur pas à pas via le port série qui commande un PIC.

Les essais se poursuivent, les temps de séchages s'améliorent, l’électronique est finie, le logiciel également, il reste à monter tout ce beau monde et procéder aux essais entièrement automatisés.

La réalisation de l'imprimante plus de détails.

24 commentaires :

excellent travail

Bonjour,

Merci Kawi,

content de voir que tu suis les xpérimentations.

L'impression 3D est un sujet qui me tient

particulièrement à cœur, un véritable rêve d'enfant.

Bonne année à toi et les tiens,

mes meilleurs vœux.

;)

Super travail,

Je vais suivre ces avancées de prêt, même si je suis un peu perdu avec le nombre de méthodes existante pour faire des impression 3D.

Bonne continuations sur tes projets, ca fesais un petit moment qu'on ne c'était pas contacté. Moi ça fait 1 ans que j'ai mis en pause les miens, mais je compte reprendre très bientôt.

A bientôt :)

Bonsoir,

Cette méthode est de mon point de vue,

l'ultime méthode qui n'a que des avantages.

En premier lieu,

- relativement simple à mettre en œuvre, un projecteur et un axe de déplacement.

- Pour une précision la plus aboutie de toutes les méthodes.

- Économique, si l'on considère que la résine restante est réutilisable,

- pour une solidité supérieure au plastique, selon la résine utilisée.

- Rapide pour des pièces complexes, puisque les formes sont projetées et non détourée par un outil mobile qui en plus demande une motorisation par axe.

Une pièces ou plusieurs copies demanderont le même temps.

Bref, la fabrique à la maison de nos rêves.

N'hésite pas à te connecter que l'on en parle.

A bientôt,

;)

Superbe, même si c'est encore un peu flou pour moi, mais j'attends la fin de ton projet pour , peut être me lancer....

Bonsoir,

Le principe est simple, mais sera expliqué avec plus de détails dès que je serais au point.

Merci pour la visite,

à bientôt.

;)

Salut.!

Déjà bravo,

Je voulais savoir quel projecteur tu utilise ?

Et tu a parler d'un laser comment pourrais t il projeter une forme?

Et enfin comment tu enleve le filtre uv et augment sa puissance?

Merci d'avance

Bonjour! Il suffit fe mettre une led uv sur un voltmètre pour avoir uv mètre? :)

Bonjour,

J'utilise lors de mes essais un Optoma EP719R, j'avais également testé avec un Optoma DX609, mais la référence n'a pas d'importance, il faut juste utiliser un DLP les autres technologies ne donnent pas de résultat.

Concernant le filtre UV, il s'agit simplement d'un petit carré de verre en apparence anodin mais qui bloque quasi totalement les UV.

En général il se situ soit sur le bloc lampe, soit en face du bloc entre ce dernier et la roue chromatique, où qu'il soit placé il s'enlève facilement.

Enfin pour le Laser, il y a deux principes d'utilisation:

- Miroirs rotatifs permettant d'orienter le faisceau et ainsi de dessiner la forme désirée.

Comme dans cet exemple ou un PCB est insolé par un laser >>> http://www.youtube.com/watch?v=fi4P-Bwc6g8

- Monter le laser sur un point mobile, un peu comme une CNC excepté qu'en lieu et place de la broche on y place un laser.

Merci pour l'intérêt porté.

A bientôt,

;)

Oui, tout simplement.

La LED mise en sonde de mesure est sensible à la couleur qu'elle émet.

Une rouge sera sensible au rouge, une bleue au bleu etc...

;)

Bonjour,

Tout d'abord bravo pour votre travail ! Tout cela est très motivant.

J'envisage de lancer un projet pour mes élèves de Terminale S Sciences de l'Ingénieur à la rentrée prochaine basé sur la mise au point d'une imprimantes 3D à résine photosensible.

De nombreux domaines sont abordés, comme la chimie, l'optique, la mécanique et l'électronique, ce qui colle parfaitement au réféntiel de ce bac.

Mais avant le me lancer, j'aurais besoin de quelques précisions.

Tout d'abord, j'ai vu que vous aviez fait vos premier tests avec de la résine pour les surfeurs, qui n'est pas très chère. Est-ce toujours le cas ?

D'autre part, j'ai lu dans l'expérience pour les étudiants de l'Université de l'Illinois qu'ils introduisaientt un composant absorbant les UV afin que ceux-ci ne pénètrent pas plus loin que quelques dizièmes de millimètre. Utilisez-vous un tel produit dans votre résine ?

Avez-vous testé l'impression par le bas plutôt que par le haut ?

Bonjour,

Chanceux sont ces élèves d'aborder des sujets tels que celui-ci...

Alors dans l'ordre, les essais initiaux sont basés sur des résines assez courantes et peu onéreuses.

Ensuite afin d'améliorer les résultats, j'ai utilisé un photo-initiateur plus spécifique.

Le Suncure est en fait un Irgacure 7xx (sept cent quelque chose, j'ai oublié la désignation exacte) dont le pic de sensibilité UV tourne aux alentours de 360/370 nm, trop bas pour ce que produit une lampe de vidéoprojecteur.

J'ai donc opté pour un Irgacure 819 qui présente un PIC de sensibilité plus adéquat 390/400nm.

Concernant le monomère (la résine) pour le moment j'utilise une résine classique, qui ne convient pas vraiment, son indice de viscosité est trop élevé, quand bien même diluée.

Avec ces résines la dilution permettant la fluidité nécessaire atteint ses limites, lors du durcissement, le retrait est trop important.

Il existe des résines adaptées, mais le prix est hors de ma porté, tout du moins les frais de port (USA) rendent le produit excessivement cher, cela tourne à 100/120€ le litre.

Je suis en train de négocier avec des producteurs en Chine, à suivre...

Enfin, concernant le bloqueur, il s'agit de colorant jaune "Sudan" mais d'après d'autres expérimentateurs, il semblerait que l'on puisse s'en passer et utiliser d'autres type de colorants.

Me concernant je n'ai pas encore testé avec colorant.

Je cherche la solution la plus accessible pour une résine très fluide.

Enfin j'ai testé les deux méthodes par le haut et le bas.

Par le haut, la surface de la pièce était bombée, toujours à cause de la résine trop épaisse, ne permettant pas un écoulement de la résine en surface.

Donc je me suis rabattu à la méthode par le bas.

mais les essais sont encore en cours.

Toujours et encore mon problème de viscosité.

J'espère avoir répondu aux questions.

N'hésitez pas à partager vos propres expériences.

A bientôt,

;)

Merci beaucoup pour toutes ces précisions !

Je vais voir si mes collègues de physique / chimie veulent bien prendre en charge cette partie car avec les élèves, il y a quand même quelques règles de sécurité à respecter !

Dans la vidéo et le document fournis par l'université, la résine qu'ils fabriquent a l'air très fluide et la recette n'a pas l'air trop compliquée.

Sinon, pourquoi pas une sorte de racleur qui lisserait le haut de la surface pour napper la résine ?

Bref, pleins de solutions à trouver, c'est ce qui fait l'intérêt de ces projets, même s'ils n'aboutissent pas toujours au bout de l'année. Les élèves apprécient beaucoup en général.

Dans tous les cas, il faut que l'inspection accepte le projet fin septembre...

A bientôt et bonnes vacances si vous en prenez...

Bonsoir,

La formulation utilisée dans la vidéo est en effet très simple, le problème est le coût prohibitif pour le commun des mortels.

J'ai pensé à la raclette, mais ajoutait un mécanisme qui compliquerait l'ensemble et surtout une étape supplémentaire d’imprécision que je voulais éviter.

Le but étant de pouvoir travailler avec des couches d'1/10 au pire, 1 µ au mieux.

Bonnes vacances également,

A bientôt,

;)

bonjour,

je voulais savoir si c'est possible quel est le dosage optimum que vous faites pour le catalyseur uv et la résine , pour avoir une couche en 15 seconde ?

cordialement

Les dosages correspondent au type de photo-initiateur et résine dont je disposais pour les essais.

Il vous faut avoir les mêmes pour que les proportions soient identiques.

Quoiqu'il en soit, j'en étais à 10Gr de Sun cure pour 120Gr de résine.

La résine devait reposer quelques jours (3 ou 4) afin que la poudre et la résine forment un mélange homogène et parfaitement dilué.

Ensuite ce fut surtout sur l'optimisation de l'éclairage, avec réduction maximale de la distance parcourue par le faisceau lumineux.

Puis élimination maximale des obstacles intermédiaires.

Lentilles, miroir, filtre etc...

L'UV-mètre du pauvre à beaucoup contribué à trouver les éléments qui diminuaient le taux d'UV à l'arrivé.

J'espère que cela vous aidera.

Si vous expérimentez également, il serait sympa de partager vos expériences.

A bientôt,

;)

bonjour,

merci pour votre réponse,

pour ma part j'en suis encore à la construction mécanique de l'imprimante mais j'arrive à la fin , je vous montrerais tous sa une fois terminé,

cordialement

Hearty!

Alors, j'ai la carte qui marche et elle fait bien tourner le moteur PaP.

Le logiciel marche aussi très bien.

J'ai configuré le fichier PREF

Toute fois j'ai un problème du coté comunication.

J'ai un pc avec windows Vista.

J'ai acheté un cable USB-RS232 car je n'ai par de port série mais je ne crois pas que le PC comunique avec la carte.

As-tu une idée de ce que ça peut être?

Merci!

Bonsoir,

Pour commencer les nouvelles sont plutôt bonnes semble-t-il.

Vista est un nid à problème, je ne l'ai jamais installé sur mes PC, je suis passé de XP à Seven.

Essais de lancer slicer en mode Admin, ou si tu le lances à partir d'une session DOS, ouvres la session en mode Admin.

Le convertisseur USB>RS232 devrait fonctionner, j'en utilise un -acheté sur ebay pour 2€ - avec ma carte, le PC n'ayant pas de port série également.

Vérifie également que le fichier pref. est correctement configuré sur la ligne du command.com -copie moi ici ce que tu as sur cette ligne-

;)

ahh.. et mon adaptateur est celui-ci

http://www.comtac.com.br/?url=produto&id=72

Bonjour,

Ce doit être équivalent à ce que j'utilise.

http://www.ebay.fr/itm/1PCS-USB-TO-RS232-9-needle-serial-conversion-line-USB-TO-serial-line-male-/370913127155?pt=LH_DefaultDomain_0&hash=item565c252af3

Le type de modèle que j'ai acheté, un produit bien bas de gamme mais qui fonctionne, donc il n'y a pas de raison pour que le tiens ne soit pas compatible.

;)

Bonjour, je cherche de puis un moment a me lancer dans un tel projet.

Cela fait quelque mois que je me réfléchie le tout, mais je reste perplexe sur la résine.

pour que mon projet sois viable, il me faudrait de la résine la plus fluide possible, est avoir la main sur le temps de durcissement de celle si.

Toute les résine faut l'affaire tant que le réactif est bon?

les résines ci-dessous sont-elle viable?

RÉSINE ÉPOXY DE STRATIFICATION

RÉSINE ÉPOXY HRUV ANTI UV (résine dit stable au UV posera tel problème?)

RÉSINE ÉPOXY "CRISTAL" DE COULÉE

RÉSINE POLIESTER (plus adapté que epoxy?)

que puis-je ajouté à la résine pour la rendre plus fluide?

quel réactif utiliser pour la solidification UV?

Je suis désolé de vous assommé de questions.

Je partagerais avec plaisirs ce projet. merci

Bonjour,

Les résines adaptées à l'impression 3D doivent en effet posséder un coefficient de viscosité le plus faible possible, semblable à de l'eau.

Les résines que vous nommez ne sont définitivement pas adaptées.

Il existe depuis le début de mes expérimentations dans ce domaine, de plus en plus de distributeurs de résines conçues spécialement pour le l'impression SLA.

Voir l'article commentant la suite de mes essais

La funtodo ou la subG+ de chez makerjuice, ou encore la résine de chez 3DM

Un ami est distributeur en France de la Funtodo si vous commandez chez lui dites lui que vous venez de ce site, il comprendra ce qu'il vous faut et vous apportera un complément d'info sur la méthode qu'il utilise.

J'ai également en main celle de chez 3DM, que je dois tester des que le temps me le permet.

Toutes ces résines sont parfaitement liquide et sans odeur pratiquement.

Ces résines peuvent polymériser à la lumière d'un video-projecteur sans pour autant oter le filtre UV, leur sensibilité est adaptée au spectre visible.

C'est une belle aventure dans laquelle vous vous lancez.

A bientôt,

Merci de toute c'est information.

vais me doc encore est commencer à fair quelques jolie achat

Enregistrer un commentaire